Machine à rouler à 4 rouleaux : guide complet de sélection, d'exploitation et d'entretien

2026-01-09

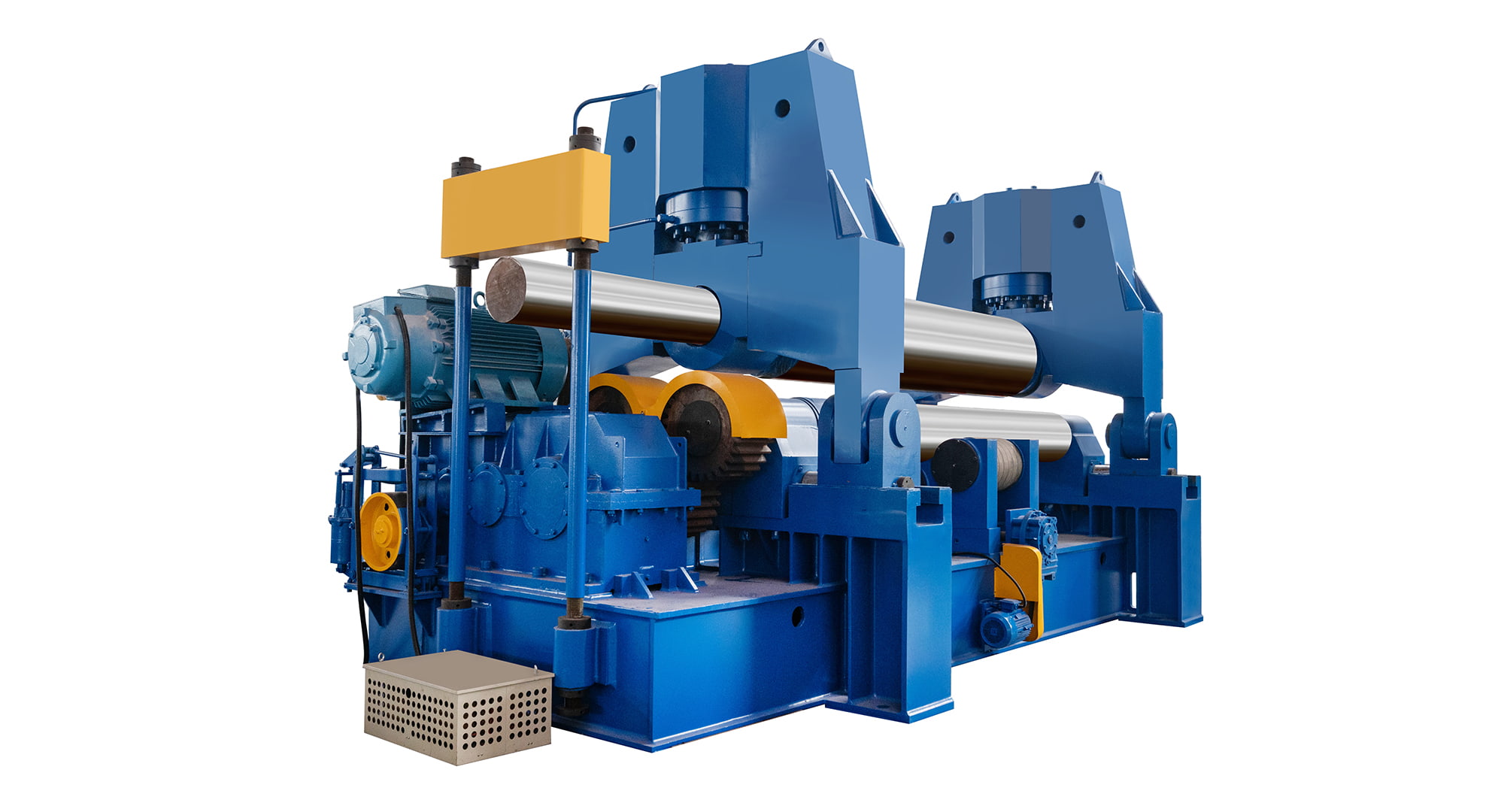

Qu'est-ce qu'une rouleuse à 4 rouleaux ?

Un Rouleuse à 4 rouleaux – également appelée cintreuse de plaques à quatre rouleaux – est un outil industriel de précision conçu pour former des formes cylindriques à partir de plaques métalliques plates. Contrairement aux machines à 3 rouleaux, le quatrième rouleau offre un support, une stabilité et une précision améliorés, en particulier pour les métaux épais ou à haute résistance. Ces machines sont largement utilisées dans la fabrication d’appareils sous pression, la construction navale, la fabrication de réservoirs de stockage et les applications automobiles.

Composants de base et comment ils fonctionnent

Comprendre les composants d'une cintreuse à 4 rouleaux aide les opérateurs à optimiser les performances et à résoudre les problèmes. Chaque pièce répond à un objectif mécanique ou de contrôle spécifique.

Rouleaux et système d'entraînement

La machine comporte quatre rouleaux principaux : le rouleau supérieur, le rouleau inférieur et deux rouleaux latéraux. Le système d'entraînement utilise généralement une configuration de moteur et de boîte de vitesses synchronisée pour garantir une répartition uniforme du couple. Les rouleaux supérieur et inférieur tournent pour faire passer le matériau, tandis que les rouleaux latéraux appliquent une pression réglable pour induire une courbure.

Cadre et structure

La charpente doit résister à des forces de compression élevées sans déformation. Les cadres en acier soudé à haute rigidité minimisent la déflexion pendant le roulement. L'usinage de précision des sièges de rouleaux et des roulements garantit des écarts constants et une longue durée de vie des composants.

Panneau de commande et capteurs

Les machines modernes comprennent des panneaux de commande numériques avec des paramètres programmables pour la vitesse, la direction et la pression des rouleaux. Les capteurs renvoient les données de position du rouleau et de couple pour améliorer la répétabilité. Certains modèles incluent un automate ou une IHM à écran tactile pour le contrôle automatisé des séquences.

Avantages clés des conceptions à 4 rouleaux et à 3 rouleaux

Alors que les machines à 3 et 4 rouleaux sont utilisées pour le cintrage des plaques, la machine à rouler à 4 rouleaux offre des avantages spécifiques qui peuvent être critiques dans les environnements industriels.

- Support de plaque supérieur — Le rouleau supplémentaire réduit l'affaissement et améliore le contrôle lors du formage de plaques grandes ou lourdes.

- Précision améliorée — Le réglage indépendant des rouleaux latéraux permet un contrôle précis du rayon de formage et de la compensation du retour élastique.

- Contrainte réduite du matériau — La répartition équilibrée de la pression réduit la contrainte résiduelle et aide à prévenir la déformation de la pièce.

- Productivité supérieure — Cycles de formage plus rapides avec moins de passes pour les matériaux plus épais.

Choisir la bonne machine à rouler à 4 rouleaux

Choisir le bon modèle nécessite une compréhension claire des types de matériaux, des plages d'épaisseur et du volume de production. La liste de contrôle suivante aide les acheteurs à définir les exigences avant l'achat.

Caractéristiques du matériau

Spécifiez le type d'alliage (par exemple, acier au carbone, acier inoxydable, aluminium) et la plage d'épaisseur typique. Les matériaux à haute résistance peuvent nécessiter des systèmes d'entraînement plus solides ou des rouleaux durcis pour éviter l'usure.

Capacité de roulement et dimensions

La capacité est généralement définie par l’épaisseur et la largeur maximales de la plaque que la machine peut gérer. Assurez-vous de confirmer que ces spécifications correspondent à vos pièces les plus grandes et les plus petites. Envisagez une surcapacité pour une croissance future afin d’éviter des équipements sous-dimensionnés.

Fonctionnalités de contrôle et d'automatisation

Décidez si un système de contrôle manuel, semi-automatique ou entièrement automatique est approprié. Les systèmes automatisés peuvent accroître la cohérence et réduire les erreurs des opérateurs, en particulier dans les environnements à volume élevé.

Procédures opérationnelles pour des résultats de qualité

Le fonctionnement efficace d’une machine à rouler à 4 rouleaux ne se résume pas à une simple mise sous tension. Le respect d’une procédure standardisée garantit des résultats cohérents et une durée de vie plus longue de la machine.

Vérifications avant utilisation

Avant de rouler, vérifiez que toutes les protections sont en place, que les niveaux de lubrification sont corrects et que les rouleaux sont exempts de débris. Vérifiez que les bords de la plaque sont propres et exempts de bavures, ce qui pourrait endommager les rouleaux ou provoquer une courbure inégale.

Paramètres de réglage

Undjust the side rolls based on material thickness and desired bend radius. The general rule is to start with a wider gap and progressively tighten pressure to avoid over‑bending. Use the control panel to set roll speed and direction according to material properties.

Alimentation et pliage

Alimentez la plaque droite et centrée entre les rouleaux pour éviter toute torsion. Appliquez une pression progressive sur les rouleaux latéraux pendant que les rouleaux supérieur et inférieur tirent la plaque. Pour des résultats constants, alimentez lentement les matériaux plus épais ou à haut rendement.

Dépannage des problèmes courants

Même les opérateurs expérimentés rencontrent des problèmes. L’identification des symptômes et des causes profondes accélère la correction et maintient la production dans les délais.

| Problème | Symptômes | Cause probable | Solution |

| Courbure inégale | Un côté plus courbé | Rouleaux latéraux mal alignés | Recalibrer les positions de roulis latéral |

| Marques de surface | Rayures visibles | Rouleaux ou débris sales | Nettoyer les rouleaux et vérifier les protections contre les débris |

| Glissement des plaques | L'assiette n'alimente pas | Pression de rouleau insuffisante | Augmentez progressivement la pression du rouleau latéral |

Pratiques de maintenance de routine

L'entretien de routine prolonge la durée de vie d'une cintreuse à 4 rouleaux et minimise les temps d'arrêt. Établissez un programme d’entretien basé sur la fréquence d’utilisation et l’abrasivité du matériau.

- Lubrification quotidienne des roulements et des surfaces de guidage pour éviter l'usure.

- Inspection hebdomadaire des courroies, des chaînes et des boîtes de vitesses pour détecter tout signe de fatigue.

- Calibrage mensuel des positions des rouleaux et vérification de la précision des capteurs.

- Remplacement immédiat des rouleaux usés ou endommagés pour maintenir la qualité de la surface.

Meilleures pratiques de sécurité

La sécurité n’est pas négociable avec les machines lourdes. Les pratiques suivantes protègent les opérateurs et réduisent leur responsabilité.

- Unlways engage emergency stops before performing adjustments.

- Utilisez un EPI approprié, y compris des gants et des lunettes de sécurité, lors de la manipulation des assiettes.

- Assurez-vous que les protections et les barrières sont en place avant le démarrage de la machine.

- Former les opérateurs aux techniques appropriées de réglage des rouleaux et d’alimentation.

Conclusion : Maximiser la valeur de votre machine à rouler à 4 rouleaux

Un 4 roller rolling machine is a critical investment for precision metal forming. By selecting the right model, following structured operating procedures, performing preventive maintenance, and adhering to safety protocols, manufacturers can achieve consistent quality, reduce production costs, and improve throughput. This guide provides practical guidance that bridges theory with real‑world application.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى