Comment aligner et niveler une machine à rouler les tôles avant de l'utiliser ?

2025-10-24

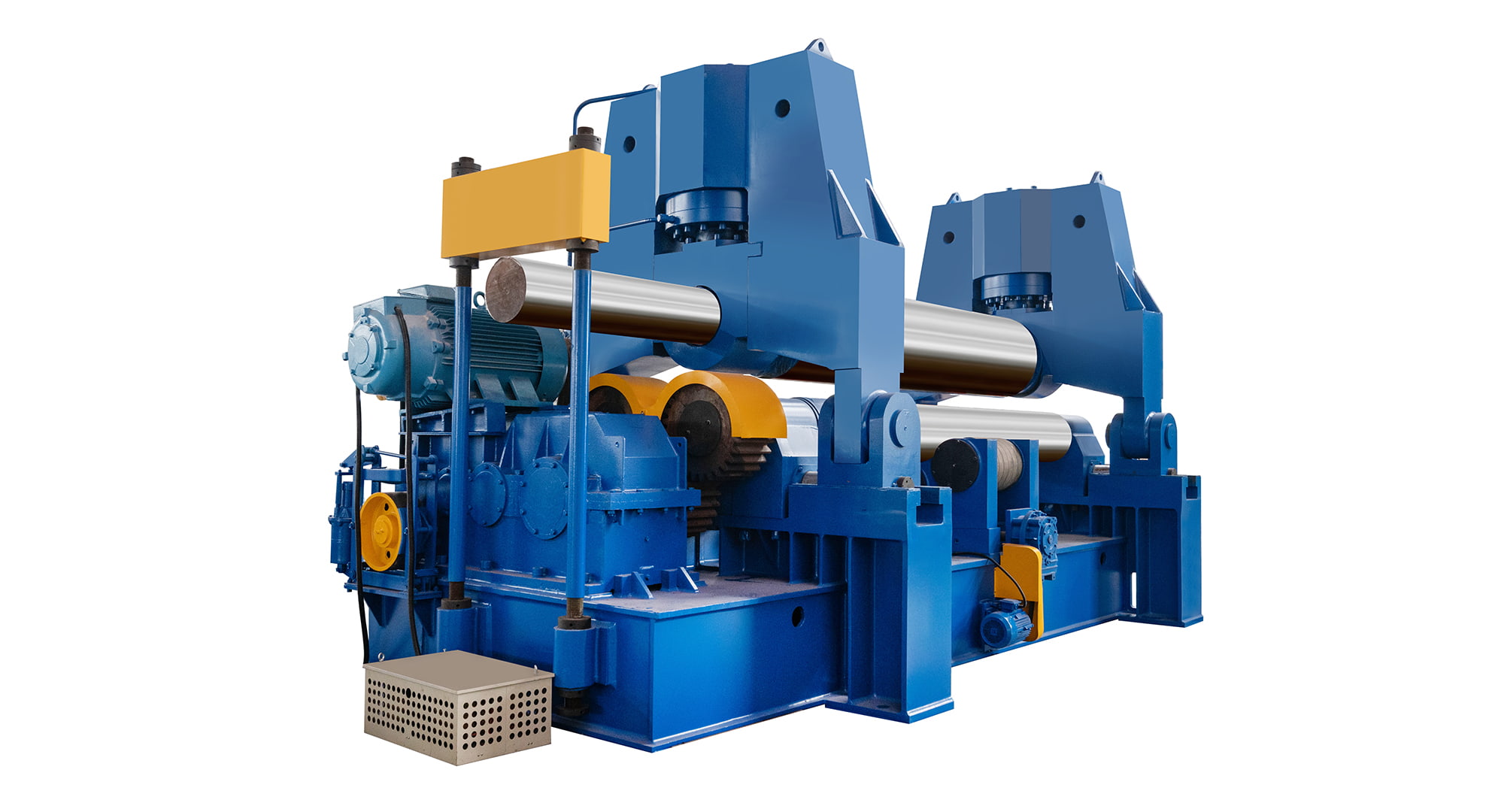

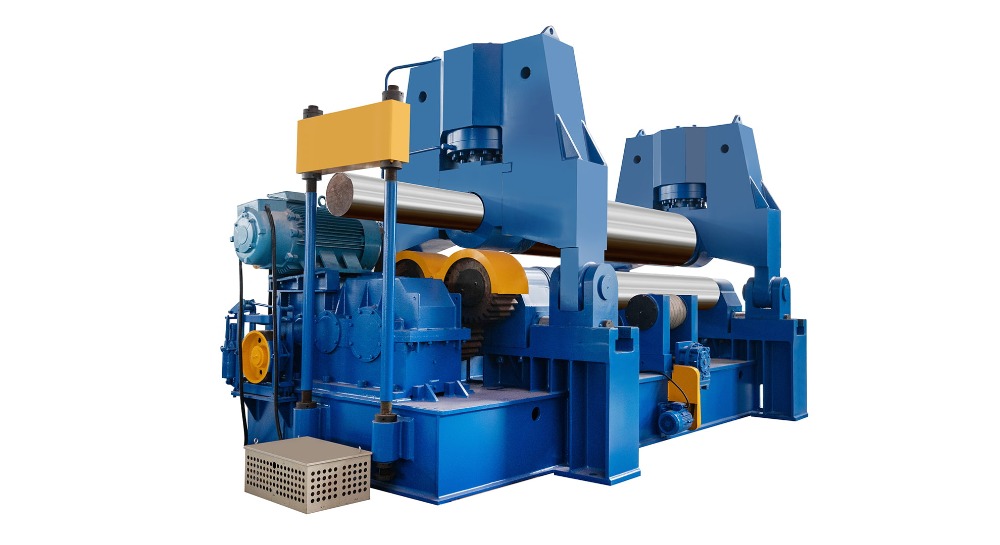

Un alignement et une mise à niveau appropriés sont des étapes essentielles avant d'utiliser un machine à rouler les plaques . Ces étapes influencent directement la précision des pièces laminées, la durée de vie de la machine et la sécurité globale du processus de laminage. Une machine à rouler les tôles mal alignée ou inégalement nivelée peut produire des cylindres mal ronds, créer des contraintes inutiles sur le châssis et les rouleaux et provoquer une usure prématurée des composants mécaniques.

Comprendre l'importance de l'alignement et du nivellement

La précision d’une machine à rouler les tôles dépend fortement de la qualité de sa configuration. L'alignement garantit que les rouleaux sont parallèles et correctement centrés, permettant une pression uniforme sur la plaque. Le nivellement, quant à lui, garantit que la base de la machine repose uniformément sur les fondations, minimisant ainsi les vibrations et les contraintes structurelles.

Lorsque la machine n'est pas correctement alignée ou mise à niveau, les problèmes suivants peuvent survenir :

- Pression de roulement inégale : Fait qu'un côté de la plaque est plus épais ou plus serré que l'autre.

- Cylindres faux-ronds : Donne des cônes ou des ovales au lieu de sections circulaires parfaites.

- Usure excessive des roulements et des rouleaux : En raison d'une répartition inégale de la charge.

- Augmentation de la consommation d'énergie et du bruit : Parce que les rouleaux sont mis à rude épreuve.

- Précision et répétabilité réduites : Cela entraîne des taux de rebut plus élevés.

En s'assurant que la machine à rouler les tôles est de niveau et alignée avant chaque opération majeure ou après un déplacement, les opérateurs peuvent maintenir une précision de roulement constante et prolonger la durée de vie de la machine.

Vérifications préparatoires avant le nivellement

Avant de commencer le processus d'alignement et de nivellement, plusieurs étapes préparatoires doivent être effectuées pour créer une fondation stable et garantir l'exactitude des mesures.

un. Inspecter la fondation

- La fondation en béton doit être solide, exempte de fissures et suffisamment épaisse pour supporter le poids et les vibrations de la machine.

- Si des boulons d'ancrage sont utilisés, vérifiez qu'ils sont sécurisés et correctement positionnés conformément au plan d'installation.

- Nettoyez la poussière, l'huile et les débris de la surface avant la mise en place.

b. Vérifier l'emplacement de la machine

- Positionner la rouleuse de tôles grossièrement en place à l'aide d'un équipement de levage ou d'un chariot élévateur.

- Assurez un espace suffisant autour de la machine pour l’entretien, l’alimentation et la manutention des matériaux.

- Vérifiez que la base de la machine repose uniformément sur ses patins de support.

c. Vérifier les spécifications du fabricant

- Consultez le manuel d'installation pour connaître les limites de tolérance recommandées, les points de référence et les procédures de nivellement.

- Chaque modèle peut avoir des exigences d'alignement spécifiques, notamment entre les rouleaux supérieur et inférieur.

d. Rassemblez les bons outils

- Niveaux à bulle de précision (précision de 0,02 à 0,05 mm/m)

- Comparateurs à cadran et bases magnétiques

- Jauges d'épaisseur

- Bords droits et règles en acier

- Plaques de calage ou cales de nivellement

- Clés dynamométriques

- Outils d'alignement laser (en option, pour les configurations avancées)

Disposer d'outils précis et d'un environnement de travail propre garantit que les lectures sont fiables et que les ajustements peuvent être effectués en toute confiance.

Mise à niveau de la base de la machine

La mise à niveau de la base de la machine est la première étape majeure et sert de base à un alignement correct des rouleaux.

Étape 1 : Nivellement grossier

- Abaissez la machine à rouler les plaques sur ses patins de montage ou son châssis de base.

- Ajustez chaque coin à l'aide de cales ou de vis de nivellement jusqu'à ce que la machine soit à peu près de niveau.

- Utilisez un long niveau à bulle placé le long du lit et à travers le cadre pour confirmer la planéité initiale.

Étape 2 : Nivellement fin

- Placez le niveau de précision sur le lit dans le sens longitudinal et transversal.

- Ajustez les boulons de nivellement progressivement, en commençant par le centre et en progressant vers les coins.

- L'objectif est d'atteindre une planéité de ±0,02 mm par mètre ou telle que recommandée par le fabricant.

- Revérifiez les lectures après chaque réglage, en laissant le temps à la machine de se stabiliser après chaque changement.

Étape 3 : Sécuriser et vérifier

- Une fois de niveau, serrez progressivement les boulons d'ancrage ou les écrous, en alternant entre les côtés opposés pour éviter toute déformation.

- Mesurez à nouveau le niveau après le serrage, car la tension des boulons peut provoquer de légers déplacements.

- Si les lectures s'écartent au-delà de la tolérance, répétez le processus de réglage fin.

Aligner les rouleaux

Une fois la base de la machine correctement nivelée, la prochaine étape cruciale consiste à aligner les rouleaux pour garantir le parallélisme et un espacement correct.

un. Vérifiez l'alignement des rouleaux supérieur et inférieur

- Faites pivoter les rouleaux manuellement jusqu'à ce qu'ils soient en contact.

- Utilisez une jauge d'épaisseur pour mesurer l'écart entre les rouleaux en plusieurs points sur la largeur.

- Toute variation indique un désalignement.

- Ajustez les boîtiers de roulements latéraux ou les supports de rouleaux en conséquence pour égaliser les écarts.

b. Vérifier l'alignement des rouleaux latéraux (pour les machines à 4 rouleaux)

- Les rouleaux latéraux doivent se déplacer symétriquement et être parallèles à l'axe du rouleau supérieur.

- Utilisez un indicateur à cadran monté sur le rouleau supérieur pour mesurer le faux-rond ou l'écart lorsque chaque rouleau latéral est relevé.

- Ajustez le système de positionnement hydraulique ou mécanique jusqu'à ce que l'écart tombe dans la tolérance.

c. Vérifiez les axes du rouleau

- Les axes des rouleaux doivent former une ligne droite parallèle à la base de la machine.

- Des outils d'alignement laser ou des fils tendus peuvent être utilisés pour vérifier cet alignement sur toute la longueur des rouleaux.

- Tout désalignement angulaire peut entraîner des résultats de roulement effilés ou une flexion inégale.

d. Testez la pression de contact du rouleau

- Insérez une plaque de test d'épaisseur connue et appliquez lentement une pression.

- Vérifiez que les deux côtés de la plaque reçoivent une force égale en observant le comportement en flexion.

- Si un côté se plie davantage, réalignez les boîtiers de rouleaux ou les vérins hydrauliques.

Vérification des systèmes électriques et hydrauliques

L'alignement mécanique n'est qu'une partie du processus ; les composants électriques et hydrauliques affectent également le positionnement et la stabilité de la machine.

- Synchronisation des vérins hydrauliques : Sur les rouleuses hydrauliques de tôles, les deux vérins de levage doivent fonctionner en parfaite synchronisation. Une pression inégale peut faire basculer les rouleaux pendant le fonctionnement.

- Fins de course et capteurs : Vérifiez que les capteurs de limite et les dispositifs de butée sont correctement calibrés.

- Système de lubrification : Assurez-vous que les roulements et les guides reçoivent une lubrification uniforme pour maintenir un mouvement fluide pendant les tests d'alignement.

- Fuites hydrauliques : Toute fuite ou présence d'air dans le système peut provoquer des pressions de levage et de roulement déséquilibrées.

Le test de ces systèmes après l'alignement mécanique garantit que la machine conserve une géométrie cohérente sous charge.

Vérification finale et déroulement des essais

Après l'alignement et la mise à niveau, effectuez un essai de roulement pour confirmer que la configuration produit des résultats uniformes.

un. Rouler une plaque de test

- Sélectionnez une plaque d’épaisseur modérée (pas à la capacité maximale de la machine).

- Introduisez-le dans les rouleaux et effectuez un cycle partiel de pré-cintrage et de laminage.

- Mesurez le cylindre obtenu pour vérifier la rondeur, la cohérence du diamètre et la couture droite.

b. Précision de mesure

- Utilisez un ruban ou un pied à coulisse pour mesurer les deux extrémités et plusieurs points le long de la circonférence du cylindre.

- S'il y a un écart de plus de 1 à 2 mm entre les extrémités, vérifiez à nouveau l'alignement des rouleaux.

- Assurez-vous également que la couture est droite et non en spirale, ce qui indique un désalignement angulaire.

c. Documenter les résultats

- Enregistrez les lectures de niveau, les données d'alignement des rouleaux et les mesures des tests d'essai.

- La conservation de cette documentation facilite la maintenance, la relocalisation ou le dépannage futur.

Erreurs d'alignement courantes à éviter

- Ignorer les vérifications de fondation : Même une petite irrégularité du sol peut déformer le cadre.

- Serrage des boulons d'ancrage trop tôt : Effectuez toujours un niveau précis avant de verrouiller la machine.

- Ignorer l'usure des rouleaux : Des rouleaux usés peuvent donner de fausses lectures d’alignement. Inspectez avant de régler.

- Pression hydraulique inégale : Fait qu’un côté se soulève ou appuie plus fort que l’autre.

- Utiliser des outils de nivellement imprécis : Un niveau standard de menuisier n’est pas suffisant ; des niveaux de précision sont requis.

- Négliger les effets thermiques : Les changements de température peuvent légèrement modifier l’alignement ; laissez la machine atteindre les conditions ambiantes avant de vérifier.

Pratiques de maintenance pour préserver l’alignement

Après la configuration initiale, maintenir l’alignement et la planéité est une responsabilité permanente.

- Contrôles réguliers : Vérifiez le niveau de la machine tous les quelques mois ou après une utilisation intensive.

- Surveillance des fondations : Recherchez les dommages causés par les tassements ou les vibrations.

- Lubrification et nettoyage : La saleté ou les copeaux de métal peuvent affecter l'assise et l'équilibre des rouleaux.

- Mesure de l'usure des rouleaux : Vérifiez périodiquement l’uniformité du diamètre du rouleau à l’aide de micromètres.

- Contrôles d'étalonnage : Pour les systèmes CNC ou hydrauliques, vérifiez régulièrement l’étalonnage du capteur.

La maintenance préventive garantit que les petits écarts sont corrigés avant qu’ils n’affectent la qualité de la production.

Le rôle de la technologie moderne dans l’alignement

Les progrès technologiques ont simplifié et amélioré l’alignement des laminoirs à tôles.

- Systèmes de nivellement laser offrent une précision au niveau du micron et une configuration plus rapide.

- Inclinomètres numériques permettre une mesure précise des angles d’inclinaison de la machine.

- Logiciel d'étalonnage CNC détecte et compense automatiquement les légers désalignements de roulis.

- Systèmes de surveillance des vibrations aider à détecter précocement l’instabilité de la base ou le déséquilibre structurel.

Pour les applications de laminage de tôles de haute précision ou à grande échelle, l’intégration de ces outils améliore considérablement la cohérence et réduit les temps d’arrêt.

Conclusion

L'alignement et la mise à niveau d'une machine à rouler les tôles avant son utilisation ne constituent pas seulement une procédure d'installation unique : c'est un aspect fondamental du contrôle qualité. Une base bien nivelée garantit la stabilité structurelle, tandis qu'un bon alignement des rouleaux garantit des résultats précis et reproductibles.

Le processus implique une préparation minutieuse, l'utilisation d'outils de mesure de précision, un réglage systématique des boulons de nivellement et des supports de rouleaux, ainsi que des tests approfondis avec des plaques d'échantillon. Négliger ces étapes peut entraîner des produits défectueux, une usure accrue et des réparations coûteuses.

En investissant du temps et du soin dans une configuration appropriée, les opérateurs peuvent maximiser l’efficacité, prolonger la durée de vie de la machine et garantir la production de plaques et de cylindres laminés de haute qualité constante. Dans le domaine exigeant du formage des métaux, la précision commence par une fondation de niveau et alignée, et cette fondation commence bien avant que la première plaque n'entre dans les rouleaux.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى