Guide pratique des laminoirs à tôles : fonctionnement, sélection et maintenance

2025-12-19

Comprendre le rôle d'une machine à rouler les plaques

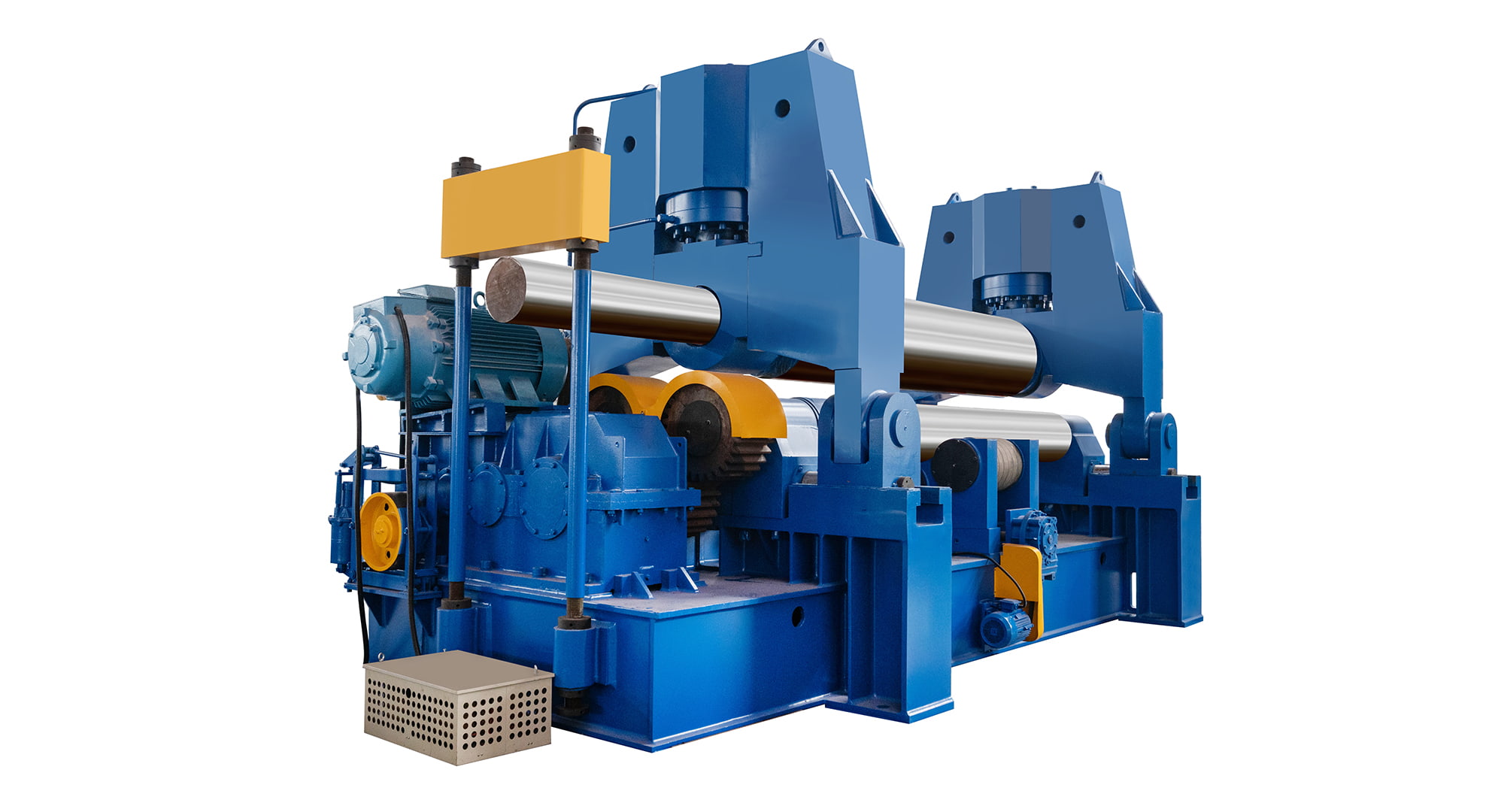

Un machine à rouler les plaques est conçu pour plier des plaques métalliques plates en formes cylindriques, coniques ou incurvées avec une précision contrôlée. Il est couramment utilisé dans des industries telles que la fabrication d’appareils sous pression, la construction navale, la fabrication de structures et les équipements énergétiques. Contrairement aux outils de pliage généraux, cette machine applique une force progressive et répartie, réduisant ainsi les contraintes internes du matériau et améliorant la cohérence du rayon final.

Comprendre comment la machine interagit avec l'épaisseur, la largeur et la limite d'élasticité du matériau est essentiel. Le laminage n'est pas une action unique mais une séquence de passes contrôlées où la plaque se déforme progressivement. Cela rend la machine adaptée à la fois aux travaux personnalisés ponctuels et à la production répétée lorsque les paramètres sont bien gérés.

Principaux types et leurs différences pratiques

Les machines à rouler les plaques sont généralement classées selon le nombre et la disposition des rouleaux. Chaque configuration affecte la manière dont la plaque est alimentée, alignée et pré-courbée, ce qui à son tour influence la productivité et la précision réalisable.

- Machines à trois rouleaux : adaptées à la fabrication générale, offrant un équilibre entre coût et flexibilité. Ils nécessitent plus de compétences pour contrôler les extrémités plates.

- Machines à quatre rouleaux : permettent un alignement plus facile des plaques et un meilleur pré-cintrage, ce qui les rend pratiques pour les travaux de haute précision ou répétitifs.

- Machines à géométrie variable : conçues pour les tôles épaisses et les applications exigeantes, permettant un contrôle précis des forces de flexion.

Le choix parmi ces types doit être déterminé par la gamme de matériaux, la qualité de sortie souhaitée et l'expérience de l'opérateur plutôt que par la seule complexité de la machine.

Paramètres clés qui affectent les résultats glissants

Plusieurs paramètres techniques influencent directement les performances de roulement. Les ignorer peut entraîner une courbure incohérente, des extrémités plates excessives ou des défauts de surface.

| Épaisseur de la plaque | Détermine la force de roulement requise et le diamètre du rouleau |

| Limite d'élasticité du matériau | Unffects springback and number of passes needed |

| Alignement des rouleaux | Assure une flexion uniforme sur toute la largeur de la plaque |

Les opérateurs doivent documenter ces paramètres pour les tâches récurrentes. Cela réduit le temps de configuration et améliore la répétabilité, en particulier dans la production par lots.

Pratiques opérationnelles pour des résultats cohérents

Un fonctionnement efficace repose sur une préparation et une exécution contrôlée. Avant le laminage, les bords de la plaque doivent être carrés et exempts de bavures pour éviter les problèmes de suivi. Une lubrification adéquate entre la plaque et les rouleaux peut réduire le marquage de la surface et la résistance au roulement.

Approche progressive étape par étape

- Pré-pliez les deux extrémités pour minimiser les sections plates.

- Roulez en plusieurs passes légères plutôt qu’en une seule passe lourde.

- Mesurez fréquemment la courbure et compensez le retour élastique.

Cette méthode réduit le risque de flexion excessive et facilite les corrections avant d'atteindre le diamètre final.

Maintenance et précision à long terme

Un entretien régulier affecte directement la précision de roulement et la durée de vie de la machine. Les surfaces des rouleaux doivent être inspectées pour détecter l'usure ou les rayures, car même des défauts mineurs peuvent se transférer sur les pièces finies. Les systèmes hydrauliques nécessitent des contrôles de routine pour vérifier la stabilité de la pression et les fuites.

Domaines d'intervention en matière de maintenance

- Calibrage périodique du parallélisme des rouleaux.

- Nettoyage et lubrification des composants mobiles.

- Surveillance des réponses des systèmes électriques et de contrôle.

Un simple maintenance log helps identify patterns and prevents small issues from escalating into costly downtime.

Sélectionner une machine en fonction des besoins réels

Lors de la sélection d'une machine à rouler les tôles, il est pratique d'évaluer les exigences réelles du travail plutôt que la capacité maximale théorique. Considérez les plaques les plus épaisses et les plus larges utilisées régulièrement, et non les extrêmes occasionnels. Évaluez également l’espace au sol disponible, le niveau de compétence de l’opérateur et l’intégration avec les processus de découpe en amont ou de soudage en aval.

Un well-matched machine improves efficiency and reduces rework, making it a dependable tool rather than a bottleneck in fabrication workflows.

English

English русский

русский Français

Français Español

Español Português

Português عربى

عربى